지하철 O호선 하부굴착사례

1.머리말

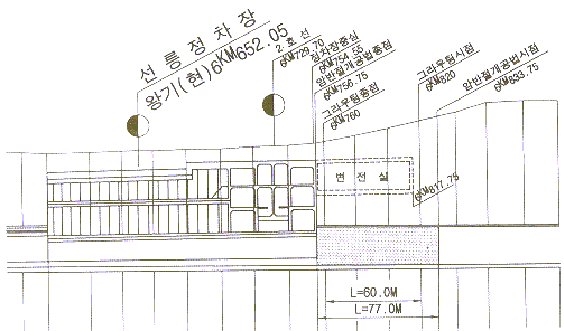

OO선 OOO-OO간 복선전철 제O공구 노반신설공사 중 OO선 OO정차장에서 OO방향 STA.6km760~STA.6km820(L=60m) 지점 굴착 천단부 약 6.11~6.48m 상부에 O호선 지중변전실 (길이 60m, 폭14.9m, 높이 7m) 위치하고 있어 이를 OO역 부근 인근위치로 이설한 후 터널굴착을 진행토록 되어있었으나 인근위치에 구조물을 이설하고 O호선 공급 전기 Cable을 교체작업하는데 필요한 총 공기가 약 21개월 이상 소요 되는것으로 판단되었다.

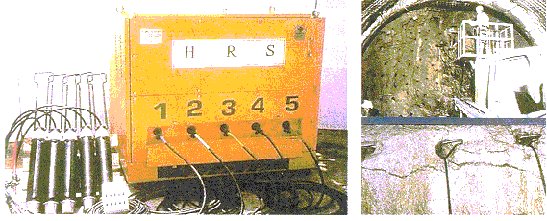

또한 강남 OO로 주변의 교통량이 많아 마땅한 이설위치를 찾지 못하는 실정이었다. 따라서 O호선 지중변전실을 현위치에 그대로둔체 일반발파공법으로 터널굴착 진행시 변전실의 허용지반진동 가속도인 0.5G를 제시하고 있으나 진동영향 분석결과 변전실 직하부 예상진동치가 3.117∼3.682cm/sec로 기준치를 크게 초과함으로 발파공법은 적용불가능하여 무진동 암반절개공법인 HRS (Hydro Rock Splitter) 공법과 보조공법으로 지반개량공법중 하나인 강관보강형 다단 그라우팅(steel pipe reinforced multi-step Grouting Method) 공법을 적용하였다.

2.지질조건및주변현황

본지역은 선캠브리아기(Pre-Cambrian)의 경기편마함 복합체 (Gyeonggi-Gniess Complex)에 속하는 흑운모 호상편마암(Banded Biotite Gneiss)이 기반암을 이루고있으며, 이를 관입한 중생대 쥬라기(Jurassic) 흑운모화강암(Biotite Granite)이 본지역의 북동쪽에 분포하고 신생대 제4기의 충적층이 이를 덮고있다.

NATM에 의한 터널굴착 구간중 막장관찰(Face Mapping)결과 암반상태는 신선(Fresh)한 경암정도로 판단되나 부분적으로 다소 풍화(Slightly Weathered)된 양상을 보이며 절리간격은 매우 조밀하게 발달되어있다. 절리의 분리성(Separation of Joint) 은 1mm이하로 밀착되어있으며 불연속면의 방향이 매우 불규칙한상태이고 RQD가 0에 가까운 단층파쇄대가 발달되고 있다.

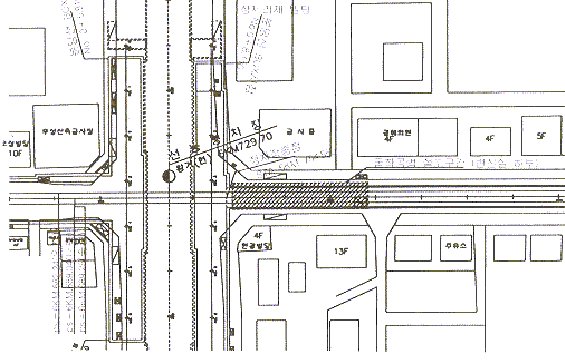

주변현황은 행정구역상 서울 강남구 대치동 선릉사거리에 속하며 본선터널 중심부에서 비교적 근거리에 병원, 고층빌딩 및 신축중인 건축물이 밀집 되어있고 2호선 선릉역 지하철 시설물인 지중변전실이 위치하고있다.

따라서 이에 수반되는 안전시공을 위해 적극적인 대응이 요구되었다.

3. 현장의 평면 및 단면도

평 면 도

종 단 면 도

4.적용공법

1) 변전실 하부굴착을 수행하기 위한 각종 발파공법을 적용할 경우 터널직상부 6.11~6.48m 이격된 지하변전실에 미치는 진동의 크기는 3.117cm/sec ~ 3.682cm/sec의 값이 예측되었다. 이는 통상적인 발파진동 허용치와 비교해 보면 크게 초과함으로 발파공법의 적용은 어려울 것으로 판단되어 무진동 무소음인 암반절개공법이 효과적일 것으로 판단되었다.

2) 굴착시 터널의 안정성

검토를 목적으로 한 수치해석 결과 터널의 최대변이는 상반 바닥의 경우 5.0mm 천정과

측벽에는 3.0mm 정도가 발생하였다.

또한 변전실의

경우는 바닥의 중앙에서 1.7mm 의 최대변위가 발생하였고 상단의 경우는 양측의 우각부보다

중앙부에서 가장작은 변위 1.0mm가 발생 하였다.

그러나 터널

천단부와 주요시설물인 변전실 하부 이격거리가 6m 정도로 비교적 적고 암반절개

공법을 적용할 경우 막장지보 타설시기가 지연되어 터널 변형이 증가할 가능성이

있으므로 초기변위를 억제할 수 있는 강관다단 그라우팅 보조공법을 천정부

1800 영역에 적용하였다.

5. 시공개요

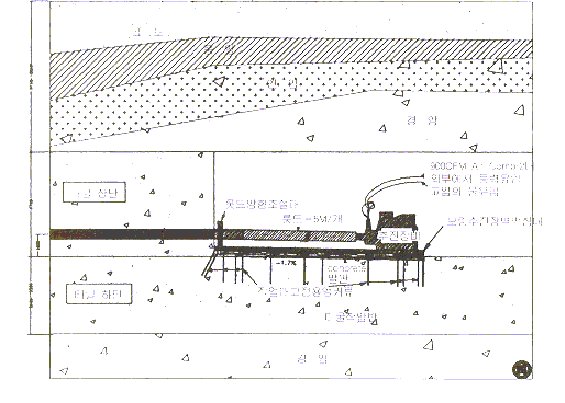

무진동 암반절개공법으로

터널굴착 진행하기 전 터널보강을 목적으로 지반개량공법 중 하나인 강관다단 그라우팅을

먼저 실시한다.

이 공법은 터널굴착전 소구경 강관을 적절한

형상으로 배열, 설치하고 그 강관의 내측으로 Packer를 설치하여 Grout재를 주입함으로써

주입재에 의한 지반의 고결로 인하여 강관과 주변지반을 일체화시키고 Umbrella Type으로

Beam Arch를 형성, 상부토압 및 이완영역을 경감시키며 주입시 Water Glass와 Cement를

주 주입재로 이용함으로 차수효과 및 지반 보강효과를 동시에 얻을 수 있다.

그리고

파쇄대와 활동 가능한 절리면을 봉합하여 굴착전 Beam Arch를 형성 터널주변 및 변전실

하부 지층의 지지력 증대와 무지보 시간을 연장함으로써 터널굴착시 이완영역을 경감시킨다.

또한 터널굴착시 각종 발파에 의한 진동발생을 억재하여 터널 직상부 변전실 구조물에 악영향을 방지하고 안전한 굴진을 위하여 무진동 암반절개공법(HRS공법)으로 굴착을 진행하였다.

6. 무진동 절개공법 (HRS)

(1) 천공

① 천공은 암반절개

패턴도에 따라 위치, 방향, 깊이를 정확하게 맞춰 직경D76m/m로 천공하며 암질 및

절리등을 고려하며 최소 저항선, 공간격, 공수를 현장여건에 맞게 조절한다.

②

중앙부에 자유면을 형성코자 대구경(D450m/m)으로 선 보링하여 이것을 자유면으로

이용하면서 1막장(0.6-1.3m)씩 암반 절개를 진행한다.

③ 자유면

공은 지하수가 있는 지층에서는 수발공 역할을 함으로써 후속공정인 숏크리트 타설시

접합성을 양호하게 하고 작업환경을 깨끗하게 유지할 수 있다.

④

천공장비는 유압 크롤라드릴을 사용하며 천공시 암반 이완여부를 철저히 관찰하여

천공부 붕락이나 막장의 붕괴등으로 부터 안전사고 예방에 철저를 기하여야 한다.

또한 지하수 용출, 가스의 분출, 지질의 변화등에 주의를 게을리 해서는 안된다.

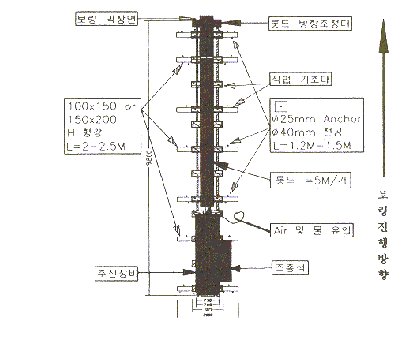

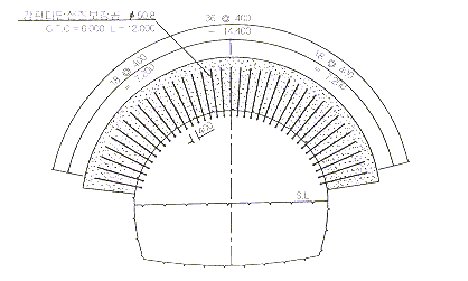

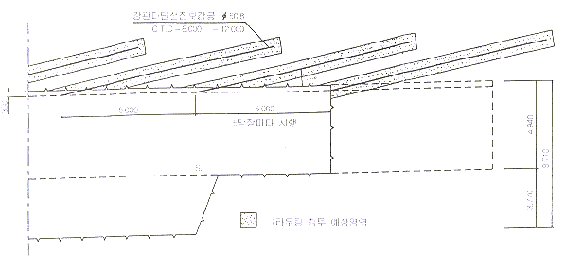

대구경 천공장비 설치도

평 면 도

측 면 도

절개장비 천공현황

(2)1차 절개

① 유압할암기

봉을 천공 Hole(D76m/m)에 삽입하고 유압을 가하여 암반을 절개한다.

②

이때 암반의 절리방향에 따라 균열효과가 다르므로 균열 Line를 확인하여 암반상태에

적절한 천공간격, 깊이 및 방향을 수정해 가면서 시공한다.

(3) 2차 절개

2차 절개는 1차

절개가 완료된 후 굴삭기(0.7㎥)의 브레카로 절개하며 절개된 암석의 크기는 소활하여

버럭처리 및 상차가 가능토록 하여야 한다.

7. 강관다단 그라우팅

(1) 천공

① 강관 삽입공의

천공(100-120m/m)은 시공의 효율성을 위하여 타격식 시추(Percussion Boring) 장비를

사용하여 굴진하며 진행방향으로 약 100방향의 경사공을 천공한다.

②

천공시 터널막장 전단부의 지질상황을 파악하기 위해 천공속도나 Slime상태에 의하여

개략적인 지반의 특성과 터널 천단부의 위험요소를 사전에 예측할 수 있으며 지하수

유출시 토사 또는 풍화토가 섞여 나오면 바로 강관을 삽입한 후 Corking을 실시하여

누수를 방지한다.

(2) 강관 가공 및 삽입

①

강관은 강관상부의 하중을 지지할 수 있는 강도를 지닌 Ф50.8m/m t=4.0m/m의 구조용

강관을 사용하였으며 분사공의 간격은 50-75cm간격으로 Strainer를 설치한 후 주입제의

역류를 방지하기 위해 Banding을 실시한다.

② 강관은 길이

6m 단관을 연결하여 사용하는 것을 원칙으로 하며 Coupling 작업은 현장에서 실시한다.

③

주입구멍의 크기는 주입압의 전달성을 고려하여 Ф5m/m로 하고 강관길이 0.5∼0.75m당

4공씩 설치하였다.

④ 천공후 장시간이 지나면 공벽이 붕괴되어

삽입이 불가능 하므로 천공시 암상태를 확인하여 강관 삽입시기를 결정한다.

⑤

코킹제는 주입시 압력 20㎏/㎠ ∼25㎏/㎠으로 주입되는바 강도가 40㎏/㎠이상의 강도를

가진 재질이어야 하며 당 현장에서는 우레탄 발포 경화제(A액:B액 = 1:1)를 사용하였다.

(3) Sealing 작업

① strainer가 설치된 steel pipe를 삽입한후 천공된 공벽과 강관사이 공간을 막기위하여 강관과 공벽사이에 주입hose(d=10m/m pvc)로seal재를 투입한다

|

구분 |

물(l) |

시멘트(kg) |

특수재질(kg) |

비고 |

|

1m3당 |

855.1 |

200 |

62.5 |

|

② seal의 고결강도는 주입제가 널리 퍼질수 있도록 너무 높지않아야 하며 부피가 팽창하여 공간을 남기지 않아야 한다.

(4) 주 입

① 압 력

Grouting은

최근에 많이 사용되는 정압→정량주입 Pattern으로 시공하였으나 주입압력은 지층변화에

따라 다소 차이는 있으나 15㎏/㎠∼20㎏/㎠으로 주입하였다.

②

속 도

주입속도 10ℓ/min으로 주입 되었으나 암질상태에

따른 주입속도의 차이는 다소간 발생되었다.

③ LW 주입재는

Waterglass 계통의 시멘트 현탁액으로 사용하며 주입방식은 1.5 SHOT방식으로 1STEP당

인발간격은 3.0M로 하였다.

배 합 비

|

구분 |

주입량 |

A액 |

B액 |

비고 |

|||

|

규산소다(l) |

물(l) |

물(l) |

시멘트(kg) |

W/C(%) |

|

||

|

1배합 |

400 |

100 |

100 |

181 |

60 |

302 |

|

|

2배합 |

400 |

100 |

100 |

175 |

80 |

219 |

|

|

3배합 |

400 |

100 |

100 |

168 |

100 |

168 |

|

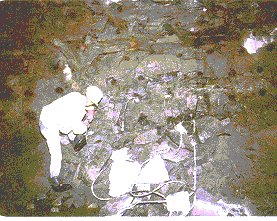

(5) 시 공 도

<

정 면 도 >

<

단 면 도 >

강관다단 설치전경

(6) 주입효과 확인

강관다단 그라우팅

공법시공 완료 후 그 효과를 정량적으로 판단하기는 매우 어려우나 당 현장에서는

아래와 같은 방법으로 주입효과를 확인하였다.

·

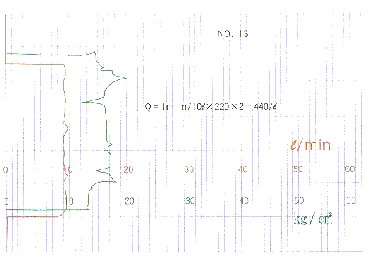

T-P-Q 졍화곡선에 의한 방법

·지시약 반응시험(페놀프탈레인

용액)에 의한 방법

·굴착에 의한 주입범위

확인 방법

T-P-Q

그래프

지시약반응시험

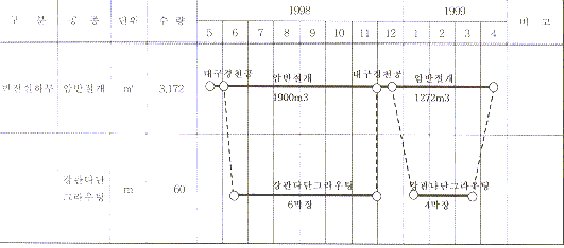

8. 공 사 추 진

- 공기 : 11개월

(1998.5. ∼1999.3) 소요

- 장비편성

① Crawler

Drill - 1대

② 암반절개(HRS)기 - 1Set

③

Breaker B/H(0.7㎥) - 1대

④ Pay-Loader - 1대

⑤

Grouting Plant -1 Set

⑥ 자동유량 기록계 - 1Set

9. 시공시 유의사항

ⓛ 유압할암봉을

천공hole에 삽입하고 유압을 가하여 1차 암반절개 작업시 전막장을 할암하는 것보다

중앙부를 먼저 할암하고 2차절개를 시행한후 여타 미절개 부분을 1차 절개를 진행하면

자유면의 진행확보가 가능하여 작업의 진행효과가 크다.

②

강관다단 그라우팅의 천공작업시 180도 보강 ZONE(CTC:400)전체를 천공한후 강관삽입항

경우 지반의 특성에 따라 천공HOLE의 폐쇄가 일어날 경우가 발생하므로 천공속도나

SLIME 상태를 면밀히 파악하여 적절한 단계로 구분하여 강관삽입을 하여야 한다.

③

주입재의 물성은 전단강도와 점성도이며 각각의 시간에 따른 변화는 주입재의 유동에

큰 영향을 미치기 때문에 주입재의 전단강도가 주입재의 최대유동거리를 결정하므로

주입재의 침투성을 증가시키기 위해서는 전단강도를 낮추는 것이 바람직하다. 즉

배합비의 결정과 시간에 따른 주입압 주입량의 변화는 지반조건에 따라 고결형상과

주입범위를 예측할 수 있기 때문에 이에 따른 관리를 철저히 시행하여야 한다.

④

암반절개 작업시 기 균열발생된 암반석이 절리 방향이 불리하게 형성된 경우SLIDING현상

발생으로 낙반될 우려가 있으므로 하부작업자의 안전에 특히 유의하여야 한다.

10. 결 론

OO선 OO-OO간 복선전철 제O공구 노반신설공사중 O호선 지중 변전실 하부통과에 있어서 무진동 절개공법(HRS공법)과 보조공법인 강관다단 그라우팅공법의 시공 결과를 요약하면 다음과 같다.

① 당초 변전실을

O호선 OO역 인근 위치에 이설한 후 착공토록 되었으나 이설에 따른 소요공기(약21개월)보다

10개월을 단축할 수 었었고,

② 별도 변전실을 신설하여 이전한후

OO선 터널굴착을 진행하는 공사비 보다 무진동절개와 강관다단공법을 적용하여

변전실을 이설하지 않으므로 인한 공사비 00억원을 절감하였다.

③

강관다단 그라우팅에 의한 보강효과의 측정은 절리 및 균열이 발달한 파쇄대 및 단층파쇄대

Zone을 대상으로 하여 원지반의 탄성계수를 증가시켜 터널 안전성에 효과를 가져왔으며

④

무진동 절개 공법의 천공시 천공속도와 Slime상태에 따른 지층변화를 사전에 예측할

수 있어 단층 파쇄대가 발달한 본 터널굴착시 발파에 의한 막장붕괴에 따른 불의의

사고를 사전에 예측할 수 있는 공법으로 판단된다.

⑤ 무진동

절개공법과 강관다단 그라우팅 공법을 적용함으로써 터널의 최대변위는 상반 바닥

3.5m/m, 천단부 2.0m/m, 변전실 바닥 중앙부에서 1.39m/m로 극히 미미한 변위량을

나타내었다. 따라서 발파에 의한 진동발생을 없애면서 변전실 구조물 및 기기에 손상을

방지하여 안전하게 공사를 완료하였다.

설계반영사항

① 그라우팅

주입시 주입재가 유동할때 간극의 크기가 작아서 주입재 입자가 통과하지 못하고

막히게 되어 더 이상의 침투가 이루어 지지 않는 현상이 발생할 경우에는 주입효과의

극대화를 위해서 현장조건과 시공목적에 부합되는 유동특성을 가진 주입재인 Micro

Cement를 선정하여 주입하는 것을 설계에 반영하여야 할 과제일 것이다.

②

NATM의 설계는 한정된 지반정보를 토대로 실시되고 굴착대상 지반도 변화가 심하기

때문에 최종설계의 성격보다는 예비설계의 성격을 띠게된다.

이 공법의 원리 또한

실제 지반 거동에 민감하게 대처해 가면서 시공하는 것이다.이는 NATM에서의 설계반영은

필연적인 사항임을 내포하고 있다 하겠다.

따라서 시공단계에서의 설계반영은 그다지 순조롭지 못한편이 있다. 그것은 설계가 경직되어 있고 변경사항에 대한 기술적 판단에 대한 신뢰성과 이에 대한 수용의 한계성에서 기인된다. 이러한 문제를 해결하고 합리적 시공을 이룩하기 위해서는 기술력 향상과 이의 적극적인 활용, 설계반영이 보편화 되어야 한다.